石油加工中的腐蚀介质及加工设备防腐涂料选型应用

|

石油加工中的腐蚀介质及加工设备防腐涂料选型

志盛威华唐工

炼油厂加工的原料为原油, 主要组成是各种烷烃、环烷烃和芳香烃,这些物质本身并不腐蚀金属设备。但原油中还含有杂质,如无机盐、硫化物、氮化合物、有机酸、氧、二氧化碳和水分等,这些杂质含最虽少,但危害却很大,因为它们在加工过程中有些本身就是腐蚀性介质,而另外一些本身虽无腐蚀性但会在加工过程中转化为腐蚀性介质。此外,在原油炼制中加人的水分、氢气及酸碱化学药品等也会形成腐蚀介质。这些腐蚀介质在特定的生产工艺温度、压力、流速等环境条件的共同作用下,和金属材料发生较强的腐蚀反应.从而导致生产装置的设备腐蚀。

一、原油自身对设备的腐蚀

原油是种极复杂的多组分的混合物,由许多不同的化合物混合而成。其主要的化合物

是烃类和非烃类两大类物质。原油中主要的烃类是由烷烃、环烷烃和芳香烃以及在分子中兼

有这三类烃结构的混合烃构成。石油中的非烃化合物包括含硫、含氮、含氧化合物以及胶状物沥青状物质。然而由于原油的产地和化学元素的组成不同,因此不同的原油化学性质也就有一定的变化,在原油加工过程中所表现除的腐蚀性也各不相同,如我国的大庆原油属低硫低盐、低酸原油,与国内其他产地的原油如胜利原油相比腐蚀性则相对较弱。从腐蚀和防护角度考虑,可从原油性质的下列四个指标来初步判定原油腐蚀性的强弱。

(1)盐含量 原油中盐的含量高低直接影响到原油腐蚀性的强弱。因为原油所含中的盐多是此无机氯化物,如氯化钠、氯化镁和氯化钙等。后两种物质在原油加工过程中容易受热水解产生氯化氢,而氯化氢溶于水便成了腐蚀性很强的盐酸,所以从防腐角度而言,原油中的盐含量越低越好,这就要求在石油加工中必须进行严格的脱盐处理。

(2)硫含量 原油总是或多或少的含有- 些硫化物,含硫量的高低,表示原油中含有硫化氢和有机硫化物的多少。原油中的有机硫化物主要是以硫醇硫醚、噻吩等形式存在的硫化氢含量很少,大部分硫化氢是在原油加工过程中生成的。原油中很少有元素硫存在,但在工艺过程中可能产生元素硫。其中元素硫、硫化氢和硫醇等对金属有腐蚀作用称为活性硫化物。硫醚和噻吩等对金属没有直接的腐蚀作用,故称为中性硫化物。但许多中性硫化物在高温下可以分解为活性硫化物,特别是在有氢气存在的情况下,中性硫化物可以生成硫化氢而产生腐蚀作用。

(3)酸值酸值是衡量量原油环烷酸腐蚀的重要指标。经验表明,在一定温度范围内,腐蚀速率和酸值的关系中存在一临界酸值,高于此值,

腐蚀速率明显加快。(4)氨含量

氨含量的高低表示原油中氮化物的多少。原油中的氮化物可分为碱性和非碱性两种。由于原油中的含氮量比较低,氮化物在低温下较安定,因此在常压蒸馏中不分解不发生腐蚀作用。但在深度加工中,在催化裂化、热裂化和焦化装置中,甚至在临氢操作中由于温度较高或受催化剂作用的影响,氮化合物中的氮可能释放出来,生成氨(NH3)或氰化氢(HCN),氨与物流中的硫化氢或氯化氢反应生产铵盐,氰化氢会加剧湿硫化氢腐蚀,这些物质会造成二次加工装置低温部位的腐蚀问题。

在石油加工过程中应首先对所加工的原油性质有所了解,判断出原油的腐蚀性强弱,从而在生产装置的总体设计中确定材料的选用标准,为设备的防腐蚀奠定基础。

二、石油加工过程中引入的介质及其对设备的腐蚀

炼油生产工艺中会引入一些介质,由于有了这些物质的加入,会加大原油的腐蚀性。

(1)水分 炼油生产工艺中要引人大量的水分,如分馏塔汽提、工艺注水、物流冷却等。水是造成各种类型的电化学腐蚀环境的必要条件。如果没有水分存在.单纯的氯化氢及硫化氯气体所造成的化学腐蚀是极轻微的。

(2)氢 石油的二次加工过程中,一般都有加氢和析氢的反应过程。加氢的反应过程包括加氢裂化、加氢精制、加氢脱硫等,析氢的反应过程包括铂重整、连续重整等。上述加工过程都是处于高温高压的操作条件下,因而氢的存在会引起设备的高温氢腐蚀和高温H2+H2S腐蚀。

(3)酸、喊等化学药剂 石油加工过程中需要加入硫酸、氢氧化钠、氨、有机溶剂等物质。硫酸在石油加工中主要用于电精制、烧基化等装置,钢铁在硫酸中的腐蚀,可用硫酸在水溶波中活性氢离子浓度的变化来解释。在水溶液中硫酸溶液较低时,活性氢离子浓度是随着硫酸浓度的增加而增加,因而在这些溶液中钢铁的氢去极化腐蚀速率也就增加。当钢铁在更浓( 70% ~ 100% )的硫酸中时,由于浓硫酸的氧化作用生成了氧化铁膜(钝化膜) ,产生了阳极极化,从而使腐蚀速率大大降低了。随着硫酸中游离三氧化硫的出现,使氧化膜受到破坏,致使腐蚀速率又有所上升。而随着三氧化硫的不断增多,又生成了硫酸盐和硫化物保护膜,从而使腐蚀速率再次降低,但此时有晶间腐蚀出现了。氢氧化钠主要用于油品碱洗、烟气脱硫等生产工艺,锅炉水浓缩条件下也存在氢氧化钠的腐蚀。在常温下钢铁在浓度不大的烧碱溶液中是十分稳定的,因为生成了不溶性的氢氧化铁保护膜。但是如果烧碱液的浓度高于30%,即使在常温下,也会生成可溶性的铁酸钠,氢氧化铁保护膜的能力开始下降。如果烧碱的浓度超过50%时,钢铁就会强烈腐蚀。当有拉伸力存在时,钢铁在浓的或稀而热的烧碱液中都会发生腐蚀破裂,即所谓的碱脆现象。氨主要用作冷冻剂和设备防腐的中和剂。钢铁在氨溶液中是稳定的,除非在热而浓的溶液中,才发生温和的腐蚀。炼油生产过程中的很多环节都采用有机溶剂,一般来说,这些溶剂本身对金属没有腐蚀作用,有些溶剂如乙醇胺、甲基二乙醇胺等还有缓蚀作用。但在生产过程中,部分溶剂会发生降解、聚合、氧化等反应,或者与过程中的有机物作用,而生成某些腐蚀金属设备的物质。

除此而外,炼油厂加热炉和蒸汽锅炉的大量烟道气,尤其是含硫较高的燃料油烟气,会对炉管和烟道产生较为严重的硫酸露点腐蚀。

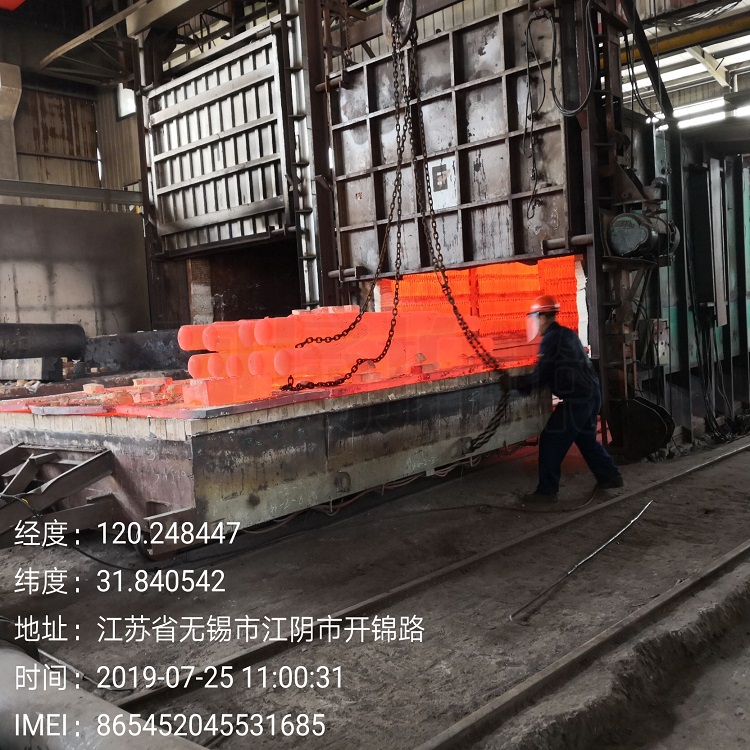

应对石油加工过程中多种多样的腐蚀,从原油进厂到产品输出,从设备表面到设备内部,从低温部位到高温部位,北京志盛威华化工有限公司对症下药,针对不同的工况提出不同的解决方案。

ZS-711无机聚合物防腐涂料是单层工作的涂层,耐温400℃适用于十分恶劣的环境,包括长年用于大气、地下、海洋、石油石化、化工材料、污水、高温设备、交通工具等环境中钢结构的理想长寿命防腐涂料。

ZS- 722耐酸导热防腐涂料成膜物质:以志盛威华特制螯合的嫁接无机一有机耐高温成膜溶液,该成膜溶液以硅酮树脂、钝化的铝溶胶螯合而成的无机改性成膜溶液,耐温高,成膜性好附着力高,涂料选用传导高的成膜溶液和高传热、高热辐射的填料,固化好的涂层传导系数(70℃)可以达到20w/m. k,涂层黑体热辐射系数可以达到0.928,热量交换率比没有涂刷zs- -722耐酸导热防腐涂料基体材质能提高10%以上,部分材质上可以提高50%以上。

ZS-811耐高温防腐涂料耐温800℃无机-有机螯合嫁接成膜溶液和高度活化的防腐颜料形成的涂料涂层能与物体表面材料原子或是离子快速反应结合,生成具有物理、化学、电子三重保护防护作用,通过化学键、离子键与基体表面牢固结合。对于基材的物理防腐、化学防腐、电子防腐有很好的保护基体作用。

ZS-811耐高温防腐涂料耐温2300℃可以在高温环境中保护基体防腐腐蚀,抗氧化,致密封闭,耐磨保护等作用,涂层稳定性高,在高温环境下会与其他活性分子反应,使用寿命长。

ZS- 821防水防腐涂料陶瓷防腐涂料1200℃

可以耐住弱酸碱的腐蚀、可以耐住强酸碱的腐蚀,防水防潮,也可以防住酸碱气体的腐蚀:耐PH值范围大,比传统的防腐涂料应用范围更广,抗腐蚀能力更高,使用寿命更长。

ZS- 822复合陶瓷耐高温防腐涂料 1400℃

可以耐住弱酸碱的腐蚀、强酸碱的腐蚀:高温氯气腐蚀,耐住有机溶剂高温下腐蚀:防水防潮,也可以防住有机合成化合物的腐蚀,闭住氢气的渗透,抗腐蚀能力更高,使用寿命更长。

ZS-1031耐磨防腐涂料耐温600℃

是北京志盛博卡节能技术研究院联合北京志盛威华化工有限公司研发的高科技抗磨抗腐蚀涂料,该涂料能为设备提供一种具有高耐磨性、抗冲击、高附着力、坚韧的防腐保护涂层。

ZS-1032耐强氧化涂料涂层耐温250℃

可以长时间耐住强氧化性材料如浓酸溶液(盐、硫、硝)、

强中间体、极性溶剂的氧化腐蚀,也能耐住航空煤油等油渗透腐蚀。

ZS-1033耐氢氟酸(HF )防腐涂料选用改性酚醛树脂、重晶石、纳米铬粉、防介质固体填料等特种材料精加工而成,涂层致密稳定,耐强酸,特别是耐氢氟酸(HF)腐蚀效果好。

ZS-1034耐酸碱防腐涂料耐温150℃

北京志盛威华化工有限公司研发生产的ZS-1034耐酸碱防腐涂料,针对性的使用在PH(直在1-12的酸碱、溶剂的气体、溶液中而且酸碱、腐蚀介质可以交替变化腐蚀工况重耐腐蚀,用于有机酸、无机酸性、盐及碱性、有机溶剂腐蚀环境下的特种防腐涂料,有效的防止电化学和化学性腐蚀产生,长久保护基材。

ZS-1041烟气防腐涂料耐温750℃

志盛威华烟气防腐涂料涂层的研发成功应用,涂层的惊人的抗高温烟气、抗烟囱烟道冷凝水腐蚀效果,耐高温、硬度高耐磨、耐酸耐碱、防焦油粘附、膨胀系数好,使用可以长达10年以上。

ZS- -1042脱硫专用防腐涂料耐温850℃

采用先进的无机有机螯合高温高压合成溶液,该溶液耐温高,附着力强,柔韧性高、耐酸碱腐蚀性能。