锅炉爆管原因分析及预防措施

|

锅炉爆管类型及高温腐蚀机理

志盛威华唐工

由于外部介质与受热面管子发生化学作用或电化学作用而引起的爆管称为腐蚀爆管 。虽然腐蚀爆管占总爆管数的比例较低 , 但由于具有突发性和不可预测性 ,腐蚀一旦发生 , 受损范围较大 , 往往造成大面积的受热面损坏 。

爆管按腐蚀发生的部位 ,可分为烟气侧腐蚀和水侧腐蚀爆管:

烟气侧腐蚀又因产生的部位和条件不同 ,可分为高温腐蚀和低温腐蚀 。当燃用高水分高硫燃料时 ,我们通常就是说劣质煤,高温受热面管子受到腐蚀 ,称为高温腐蚀 。低温腐蚀则是指尾部低温受热面所受到的腐蚀 。

a.高温腐蚀

由烟气侧高温腐蚀而引起的爆管 , 主要是以下这两种腐蚀引起的,其腐蚀机理为:

(1) 硫酸盐型的高温腐蚀;

受热面生成一层薄的氧化铁(Fe2O3)铁锈和极细灰粒的沾污层,其厚度是有限的,实际上是金属的保护膜(因铁锈的氧化速度是较慢的);

在火焰高温作用下而升华的碱土金属氧化物(如Na2O 和K2O 等)冷凝在管壁的沾污层上,如周围烟气中有SO3, 则会发生反应形成硫酸盐(Na2SO4或K2SO4等)

Na2+SO3→Na2SO4

K2O+SO3→K2SO4

硫酸盐层增加,热阻加大,表面温度升高而开始发粘、熔化,并开始粘结飞灰,形成疏松的渣层,硫酸盐熔化时会放出SO3;

所放出的SO3及烟气中的SO3会通过疏松的渣层向内扩散,发生如下反应:

3K2SO4(或Na2SO4)+ Fe2O3+3 SO3→2K3Fe(SO4)3[或Na3Fe(SO4)3]

此时管壁Fe2O3铁锈层被破坏, 而K3Fe(SO4)3在584 ℃下就会熔化, 进一步氧化而使金属耗损。此时铁的腐蚀为10Fe+2Na2Fe(SO4)3→3Fe3O4+3FeS+3Na2SO4

Na2SO4或K2SO4的循环作用而使腐蚀不断进行。

运行中因清灰或灰渣过厚而脱落,使得K3Fe(SO4)3或Na3Fe(SO4)3等暴露在高温火炬的辐射下而发生分解反应生成新的碱土金属硫酸盐层,在SO3作用下,不断使管壁受到腐蚀。

(2)硫化物型的高温腐蚀。

当管壁附近氧量不够,存在还原性气氛,并出现有H2S 气体时,就会产生硫化物腐蚀。

燃煤中的硫化物,如黄铁矿(FeS2)随灰粒和未燃尽煤粉一起冲到管壁上,受热分解出自由原子硫和硫化亚铁

FeS2→FeS+[S]

此外,当管壁附近存在H2S 和SO2时也可能生成[S]

H2S+SO2→2H2O+3[S]

在还原性气氛中,由于缺氧,原子硫有可能单独存在,当管壁温度达到350 ℃时,会发生如下反应

Fe+[S]→ FeS

硫化亚铁进行缓慢氧化而生成黑色磁性氧化铁Fe3O4

3FeS+5O2→Fe3O4+3SO2

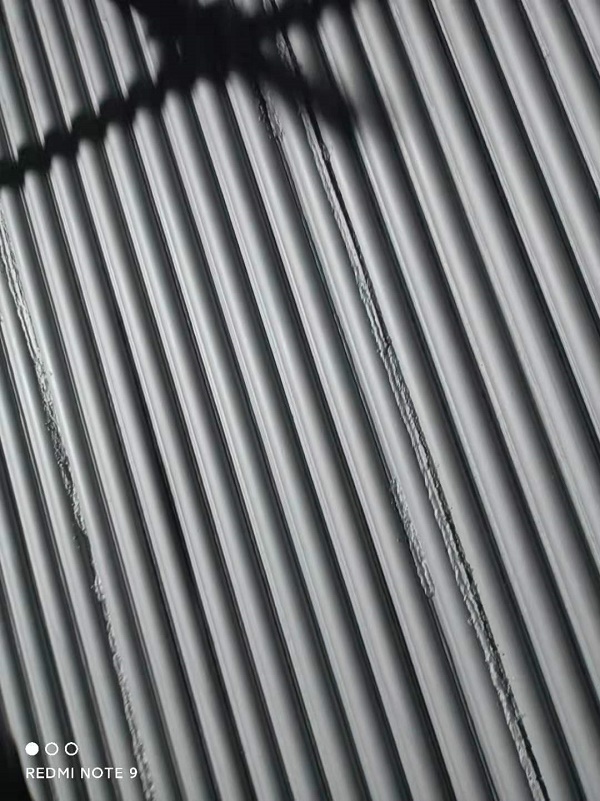

锅炉高温烟气侧腐蚀爆管主要发生在锅炉水冷壁、过热器、再热器等,根据长期的使用经验,志盛威华公司生产的ZS-1061耐高温红外辐射涂料、ZS-822复合陶瓷高温耐磨涂料、ZS-1041高温烟气防腐涂料、ZS-1021高温防氧化封闭涂料等都有一定的使用案例。可以联系志盛威华唐工针对实际工况设计合适的防腐施工方案。